Механическая обработка - это аббревиатура от механической обработки, которая относится к технологии удаления материала посредством точной механической обработки. Основная работа по механической обработке заключается в реализации точной обработки сырья с помощью станков. Обработка делится на ручную обработку и обработку с числовым программным управлением в соответствии с различными методами обработки. Давайте вместе учиться и понимать в океане знаний.

Требования к контурной обработке деталей следующие.

1. Немаркированный допуск формы должен соответствовать требованиям GB1184-80.

2. Допустимое отклонение немаркированного размера длины составляет ± 0,5 мм.

3. Отсутствие радиуса сопряжения R5.

4. Все незаполненные фаски - C2.

5. Острый угол тупой.

6. Острая кромка затупилась, заусенцы и заусенцы удалены.

Требования к поверхностной обработке деталей приведены ниже.

1. На обрабатываемой поверхности деталей не должно быть царапин, потертостей и других дефектов, повреждающих поверхность деталей.

2. На поверхности обрабатываемой нити не допускается наличие дефектов в виде черной корки, неровностей, случайных пряжек и заусенцев. Перед окраской поверхности всех стальных деталей, которые необходимо покрасить, необходимо удалить ржавчину, окалину, жир, пыль, почву, соль и грязь.

3. Перед удалением ржавчины используйте органические растворители, щелочь, эмульгатор, пар и т. Д. Для удаления жира и грязи с поверхности стальных деталей.

4. Промежуток времени между обработкой поверхности дробеструйной очисткой или ручным удалением ржавчины и нанесением грунтовочного покрытия не должен превышать 6 часов.

5. Соприкасающиеся друг с другом поверхности клепанных деталей необходимо перед соединением покрасить антикоррозийной краской толщиной 30-40 мкм. Края нахлеста следует заделать краской, шпатлевкой или клеем. Поврежденную при обработке или сварке грунтовку необходимо перекрасить.

Требования к термообработке деталей приведены ниже.

1. После закалки и отпуска, HRC50 ± 55.

2. Среднеуглеродистая сталь: детали из 45 или 40Cr подвергаются высокочастотной закалке, отпускаются при 350 ° C, 40 ° C.

3. Глубина науглероживания составляет 0,3 мм.

4. Проведите высокотемпературную обработку старением.

Требования технических требований к прецизионной обработке следующие.

1. Готовые детали нельзя класть прямо на землю при размещении; необходимо принять необходимые меры поддержки и защиты.

2. На обработанной поверхности не должно быть дефектов, таких как ржавчина, неровности и царапины, влияющих на производительность, срок службы или внешний вид.

3. Поверхность, обработанная прокаткой, не должна отслаиваться после прокатки.

4. После термообработки в конечном процессе на поверхности деталей не должно быть окалины. Готовые сопрягаемые поверхности и поверхности зубьев не следует подвергать отжигу.

Требования к уплотнительной обработке деталей приведены ниже.

1. Перед сборкой все уплотнения необходимо пропитать маслом.

2. Перед сборкой тщательно проверьте и удалите острые углы, заусенцы и посторонние предметы, оставшиеся во время обработки деталей. Убедитесь, что при установке уплотнение не поцарапано.

3. После приклеивания удалите вытекший излишек клея.

Технические требования к Gear следующие.

1. После сборки шестерни пятна контакта и люфт поверхности зуба должны соответствовать требованиям GB10095 и GB11365.

2. Контрольная торцевая поверхность шестерни (червячной передачи) и заплечик вала (или торцевая поверхность установочной втулки) должны совпадать, и их нельзя проверить с помощью щупа 0,05 мм. И должен обеспечить требования вертикальности контрольной торцевой поверхности шестерни и оси.

3. Поверхность соединения коробки передач и крышки должна хорошо соприкасаться.

Если вам нужны детали для точной обработки, Sunbright Technology - ваш лучший выбор. Мы являемся профессиональным производителем обрабатывающих деталей. Наша продукция для прецизионной обработки деталей предназначена для вашей справки.

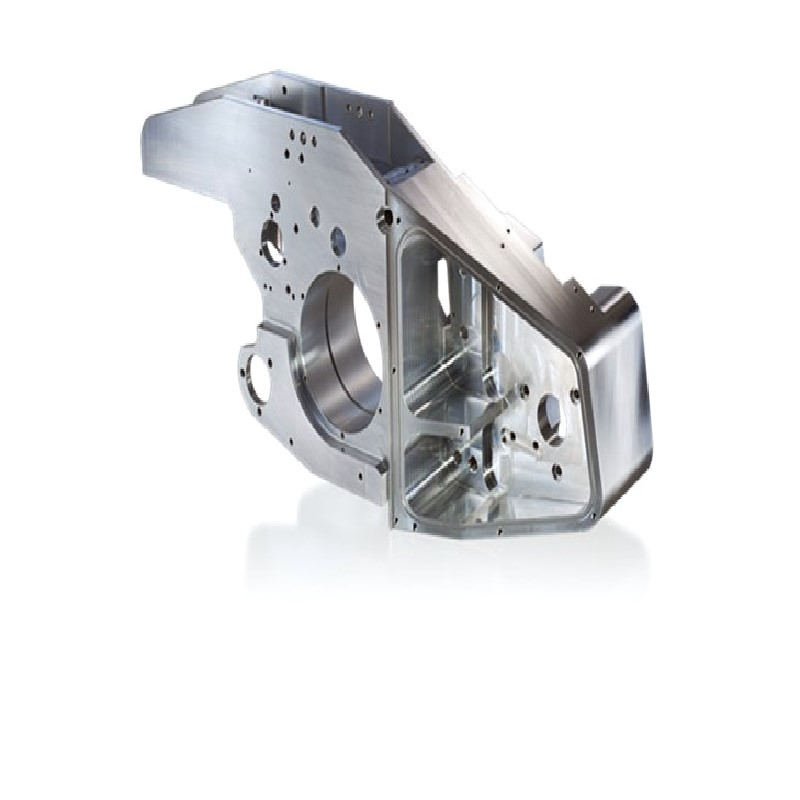

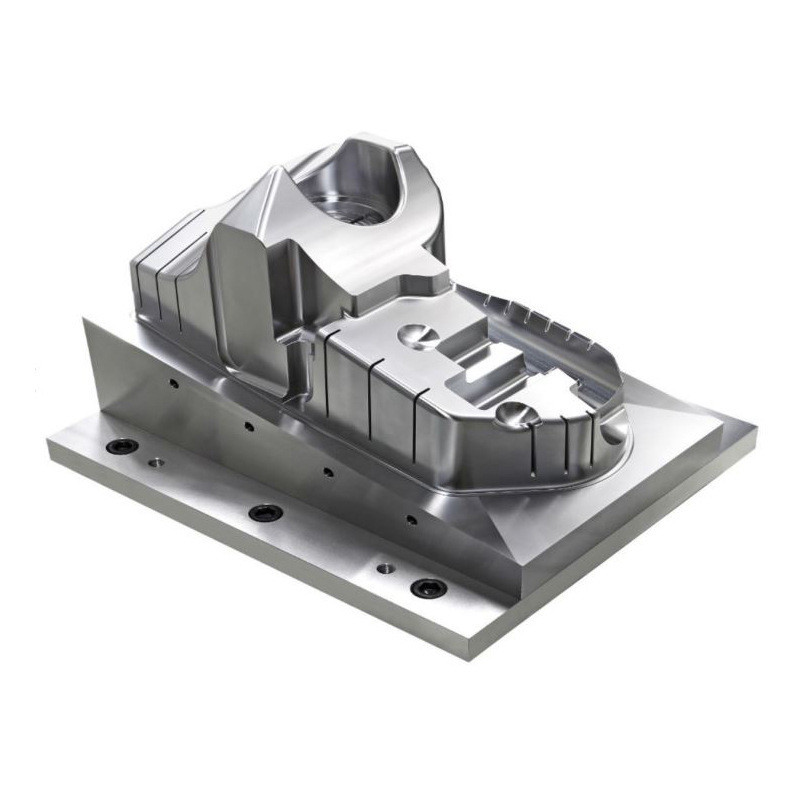

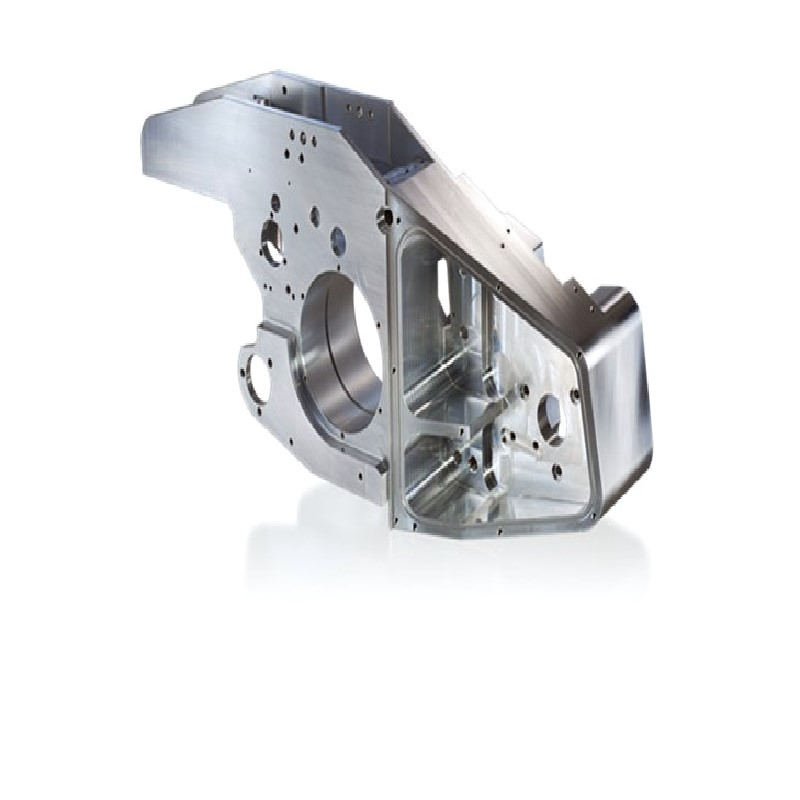

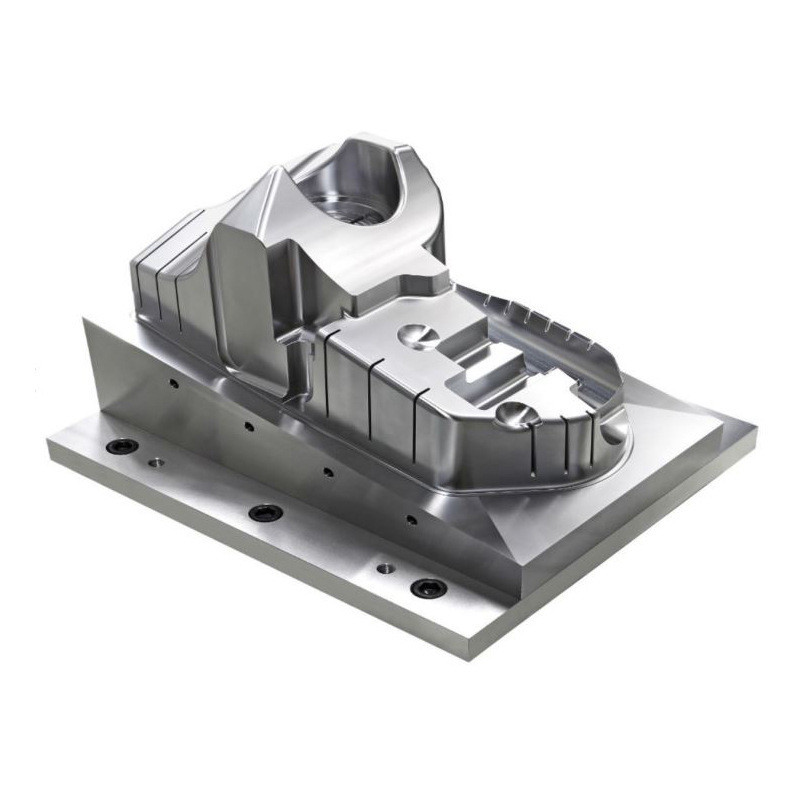

Металлические детали для прецизионного медицинского оборудования с ЧПУ

Металлообработка Детали для авиакосмической отрасли

-----------------------------------КОНЕЦ-------------- -------------------------------------